Нет предела совершенству

Инновационная технология HotCoating становится всё более многогранной, оставаясь при этом экономичной и простой в применении.

Суперглянец по-прежнему в моде

Высокий глянец на кухонных фасадах не теряет актуальности. Оптические эффекты и иллюзии, возникающие при работе с отражающими поверхностями, умело используют архитекторы и дизайнеры кухонных интерьеров. Зеркальный глянец зрительно расширяет пространство, добавляет мебельному ансамблю лоска и элегантности.

Фасады в высоком глянце производятся с использованием нескольких технологий. От способа получения глянцевой поверхности зависит не только внешний вид мебели, но и долговечность отражающего слоя.

Сегодня широко применяются четыре метода: облицовка полиакриловыми пластиками, окутывание глянцевыми ПВХ-плёнками, окраска глянцевыми эмалями и HotCoating®.

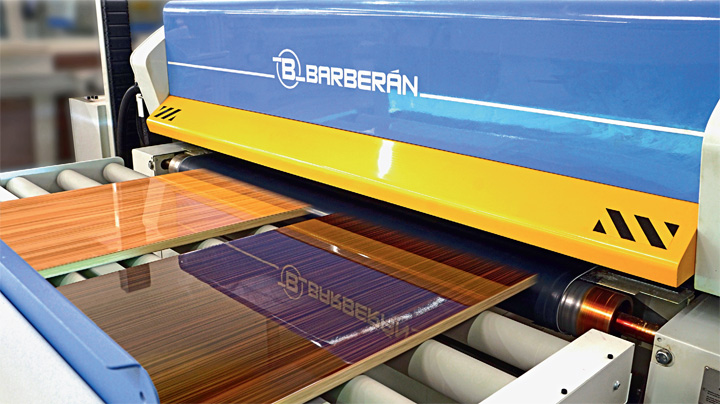

HotCoating® — инновационная технология, разработанная совместно специалистами испанской машиностроительной фирмы Barberán и немецкой компании KLEIBERIT.

85-летний опыт и творческий подход позволяет Barberán проектировать и производить надёжное оборудование для отделки поверхности, позволяющее уменьшить количество процессов и благодаря этому сократить производственные затраты. Компания разрабатывает индивидуальные решения в соответствии с потребностями каждого клиента, с учётом мощности конкретного предприятия и требований современного рынка. Если совсем недавно производителей мебели устраивала степень глянца в среднем 60%, то сейчас востребованы технологии получения глянца до 90%. И технология HotCoating® полностью соответствует новым запросам.

Особенности и преимущества технологии HotCoating®

На Xylexpo 2016 в Милане демонстрировалась усовершенствованная версия HotCoating®, и выставка показала, что интерес мебельщиков к этой экономичной, простой в применении и многогранной по своим возможностям технологии стабильно высок.

Суперглянец даёт сияющую, лакированную поверхность и отличается высочайшей износостойкостью и прочностью. Технология позволяет достичь визуального эффекта линзы, через которую видна структура материала.

Детали мебели, отделанные по методу HotCoating®, идеально ведут себя при обработке: края выполненных отверстий и резов получаются ровными и не имеют сколов. Помимо прочих достоинств, технология кардинально решает проблему эмиссии формальдегида, позволяет забыть о мономерах и летучих веществах, что особенно важно при изготовлении детской мебели.

Продолжающиеся изыскания делают HotCoating® ещё совершеннее, ещё проще в применении, а изменение с её помощью дизайна мебели — ещё быстрее. Сегодня метод HotCoating® позволяет получать широчайший диапазон «финишей» — от перфектного матового блеска до глубокого суперматового покрытия.

Можно смело утверждать, что технология HotCoating® носит революционный характер. Плита проходит первоначальную очистку и прогрев для последующего нанесения полиуретанового клея-расплава и двух слоёв грунта для выравнивания поверхности меламиновой панели (ЛМДФ, ЛДСП).

Эта операция устраняет необходимость использовать оборудование для нанесения праймера, благодаря чему линия отделки короче. Затем покрытие проходит УФ-сушку и шлифуется до получения максимально гладкой поверхности, на которую впоследствии наносится отделочный лак (высокоглянцевый, глянцевый или матовый). Скорость нанесения лака — 10–15 м/мин. Система лакирования даёт возможность получать глубину и прозрачность покрытия с эффектом зеркала.

Линия High Gloss от Barberán объединяет пять основных этапов в одном уникальном непрерывном процессе. Это простое, компактное решение поможет избежать всех типичных ошибок и улучшить такие свойства поверхности, как стойкость и долговечность по сравнению с использованием обычных УФ-систем. Линия включает в себя покрытие HotCoating®, грунтование, шлифование и лакирование. Оборудование подходит для обработки панелей шириной от 600 до 2400 мм — по заявке предприятия.

При стандартной технологии высокоглянцевые эмали наносятся лаконаливными машинами или распылительными установками. Чтобы получить хорошее качество покрытия, поверхность приходится предварительно шлифовать, шпаклевать, сушить, а затем, после нанесения лака, тщательно полировать. При использовании оборудования Barberán с технологией KLEIBERIT HotCoating® стоимость изделий снижается, экономия составляет более 20% на квадратный метр за счёт меньшего расхода лака. Себестоимость обработки составляет от 1,3 евро за м2.

«Технология HotCoating® позволяет получать покрытия с высоким уровнем блеска и прочностью на износ, но больше всего в ней поражает соотношение цены и качества, — отмечает Анжела Циммерманн, директор по сбыту в страны Восточной Европы компании KLEIBERIT. — Это основное конкурентное преимущество HotCoating®. Разнообразных декоров сегодня много, но наше решение существенно упрощает процесс производства и обработки. Это то, что сегодня действительно нужно. То, что приносит нашим клиентам экономию, а их мебели гарантирует высокий спрос».

Идеальное сочетание: High gloss & JetMaster

Линия высокоглянцевой отделки HotCoating® для производства разнообразных декоров может быть объединена с линией однопроходной цифровой печати JetMaster от Barberán.

Цифровая линия печати может использоваться как для производства серийных мебельных деталей, так и для выпуска небольших партий изделий по индивидуальным заказам с оригинальными рисунками. А HotCoating® делает эту поверхность идеально сияющей. Это решение может исключить процесс хранения готовой продукции и позволит ускорить процесс производства.

Технология прошла сложный эволюционный путь и успешно используется на крупных мебельных фабриках и плитных производствах. Приобретение линий Barberán позволило компаниям выпускать не только серии глянцевых панелей под собственным брендом, но и эксклюзивные коллекции мебели с высокоглянцевыми фасадами. Успешное развитие таких предприятий, как «LORENA кухни» (Миасс, Челябинская область) и СП ООО ART FURNITURE (Ташкент, Республика Узбекистан), доказывает жизнеспособность и перспективность технологии.

Для небольших мебельных предприятий, занимающихся производством фасадов методом приклеивания высокоглянцевых прозрачных плёнок на ЛДСП и ЛМДФ, Barberán предлагает модель Compact Line HG (серия HIGH GLOSS).

Установка наносит и разглаживает небольшой слой клея перед укладкой и прикатыванием плёнки. На выходе обеспечивается чрезвычайно ровная поверхность.

30 марта 2017 (№156)

Энергосберегающее оборудование для мебельного производства.

28 июня 2021 Сила известного имени

Программа ребрендинга KRONA дала быстрый экономический эффект.

28 апреля 2021 Со скоростью «ЛИГИ»

Двигаться, опережая рынок, и помогать ускоряться своим клиентам.

30 января 2020 Ты не один, если ты с SCM

Итальянский станкостроительный концерн представил на Woodex 2019 новейшие разработки для деревообрабатывающего сектора.

30 января 2020 В новый год — с роботами!

Станкоторговая компания LIGA Machinery обещает сосредоточиться на теме автоматизации.

30 января 2020 Future On Tour: остановка в Москве

Свой полувековой юбилей группа Biesse ознаменовала масштабным выступлением на Woodex 2019.