Ligna: урок на завтра

«Сделать больше из древесины — технологии для эффективного использования ресурсов». Таким был девиз выставки Ligna Hannover 2009, которая прошла с Ганновере с 18-го по 22 мая. В течение 5 дней 1758 участников из 50 стран презентовали продукцию и услуги на своих стендах общей площадью более 130 тыс. кв. м — это лишь немногим меньше по сравнению с бумом, который наблюдался на предыдущей выставке Ligna в 2007 году. Ознакомиться с новинками прибыли в Ганновер более 83 тысяч специалистов из 90 стран.

Из всех отраслей промышленности, связанных с деревообработкой, больше всех от кризиса пострадала станкостроительная. Нехватка оборотных средств, сложности с получением кредитов плюс неуверенность в завтрашнем дне — все эти негативные факторы привели к тому, что под секвестр в компаниях в первую очередь попали инвестиционные проекты.

Однако снижение объёма продаж не повод для пассивности и уныния, уверены ведущие станкостроительные фирмы. Достойный выход из сложной ситуации только один: предлагать решения, от которых невозможно отказаться. Если не сейчас, то в ближайшем будущем. На достижении этой цели и сосредоточили усилия специалисты ведущих станкостроительных и инструментальных фирм.

Экономика должна быть экономной

Лозунг, провозглашённый в СССР в середине 80-х годов и вызвавший в своё время немало насмешек, сегодня в Европе предельно актуален. Строго говоря, борьба промышленных предприятий за снижение издержек приобрела особую остроту ещё несколько лет назад, когда резко возросло давление на рынок дешёвой продукции из Юго-Восточной Азии. А разразившийся кризис, помноженный на потрясшие этой зимой Европу перебои с поставками газа и прогнозируемое удорожание сырья, выдвинул задачи сбережения ресурсов, повышения эффективности производства и, как следствие, снижения себестоимости продукции в число первоочередных, решение которых не терпит отлагательства.

Осознавая остроту проблемы, в движение за экономию всего и вся включились цеховые организации. Так, специалисты Ассоциации производителей деревообрабатывающего оборудования Союза немецких машиностроителей (VDMA) провели исследование, призванное выявить где, на каких направлениях таятся наиболее значительные резервы экономии. Анализ показал, что две трети расходов на электроэнергию в деревообрабатывающей отрасли съедают оснастка оборудования и принадлежащие к ней системы обеспечения. Самая большая потребность в электроэнергии (до 40%) приходится на вытяжку древесной пыли и стружки. Плюс расходы энергии на систему сжатого воздуха, лакокрасочные камеры, освещение и отопление. Результаты исследования стали своеобразной подсказкой технологам и конструкторам, работающим над созданием новых машин и инструментов.

Тема эффективного использования ресурсов была объявлена главной на выставке Ligna 2009. Огромные плакаты у стендов ведущих фирм просто кричали о том, на сколько именно процентов применение новых технологий и оборудования позволит снизить расходы, увеличить выход готовой продукции, повысить сроки службы техники. Здесь же, на стендах, в рабочем режиме демонстрировались образцы оборудования, сулившие потенциальным владельцам достижение самых завидных результатов.

Weinig Group, например, представила новое программное обеспечение для предварительной оптимизации раскроя материала на фиксированную длину. Оснащённые им торцовочные станки OptiCut способны обрабатывать самые разные заказы с минимальным количеством отходов.

В ассортименте фирмы Altendorf появился энергосберегающий пакет для станков Altendorf F45 ELMO. В него входит специальный двигатель, потребляющий на 17% меньше энергии, чем обычный, а также опция, которая автоматически отключает станок, находящийся определённое время в режиме ожидания.

Практически на все станки Homag Group предлагаются новые агрегаты или новые технические решения, которые позволяют снизить расход электроэнергии, потребление сжатого воздуха и количество выбрасываемого тепла. Новое оборудование успешно справляется с задачей сокращения расходов благодаря применению, к примеру, режима ожидания (stand-by) во время работы станков, встроенной системе очистки инструментов, технологии ecoLine (экономичный режим работы станков в зависимости от количества обрабатываемого материала), современной концепции системы аспирации и проч.

Не остались в стороне от «экономного» тренда и производители инструментов.

— С начала этого года мы разработали антикризисную программу, которая предусматривала работу в двух направлениях: снижение себестоимости инструмента и повышение его производительности, — сообщает Борис Вайнгарт, региональный руководитель по торговле фирмы Leuco и генеральный директор ООО «Лойко Рус». — В результате мы значительно снизили цены на свёрла, поворотные ножи и концевой алмазный инструмент. При этом ресурс и надёжность инструмента повысились, что официально подтверждается испытаниями, которые проводились на сторонних независимых предприятиях.

Среди впечатляющих новинок — пальчиковые алмазные фрезы из программы Diamax. Конструкторы Leuco усилили корпус этих фрез, что особенно важно для инструмента с рабочим диаметром 12 мм, улучшили отвод стружки и при этом для фрез эконом-класса сделали более привлекательной цену.

Особой презентации удостоились твердосплавные пилы повышенной бесшумности LowNoise. Для большей наглядности преимуществ нового инструмента рядом с новинкой была представлена стандартная пила Top Line, и любой желающий мог сравнить звук, ударив по дискам лежащим рядом молотком. Специалисты поясняли: пилы новой генерации не только обеспечивают более комфортные условия труда, но и работают на 20–30% дольше, чем обычные пильные диски. Ещё одно преимущество бесшумных пил — более качественные пропилы: любой шум — это вибрация, которая напрямую сказывается на качестве обработки деталей. По словам Бориса Вайнгарта, новые пилы поступили в продажу буквально сразу после окончания выставки Ligna.

«Рост благодаря повышению эффективности» — этому девизу была подчинена экспозиция компании Leitz. Представленные новейшие разработки были призваны доказать, что у крупнейшего производителя инструментов найдутся оптимальные решения не только для промышленных гигантов, но и для малых предприятий, работающих под заказ.

Среди таких решений — специальные системы со сменными профильными перетачиваемыми ножами типа Profix. При установке они автоматически занимают нужное положение, сохраняя постоянство диаметра и формы. В результате экономия средств и времени: нет необходимости иметь несколько корпусов для крепления ножей, а переход с использования одного профильного ножа на другой занимает всего несколько минут.

На острие спроса

Борьба за потребителя, за новые рынки проходит не только по линии экономии. Оперативная реакция на дизайнерские запросы, на актуальные требования потребителей — преимущество европейских компаний, которое они не намерены уступать конкурентам из других регионов. Это ещё раз подтвердила и Ligna.

Скажем, производители оборудования, ни на шаг не отставая от мебельной моды, предлагали совсем свежие технологии получения высококачественных блестящих покрытий.

В своём Homag City крупнейший производитель станков для мебельной промышленности выделил целый «квартал» под демонстрацию линий для облицовки поверхностей высокоглянцевым и акриловым пластиками. В экспозиции были представлены станки для отделки панелей различного размера — вплоть до 1,6 м шириной. Особый интерес посетителей вызывали линии, позволяющие не только облицовывать плоские панели, но и изготавливать детали методом постформинг. Чтобы решить эту задачу, специалистам компании пришлось разрабатывать специальные нагреватели, поскольку классический способ загибания, при котором материал нагревают феном, приводит к неисправимому браку — глянец белеет.

— Впервые станки для облицовки поверхностей высокоглянцевым пластиком с одновременным загибом материала наш концерн представил на прошлой выставке Ligna, — уточняет Валерий Антошин, менеджер по продажам Homag GUS, — но те станки были оснащены одним каландровым прессом. Как показал опыт, для достижения высокого качества этого недостаточно. Поэтому сейчас мы представили модернизированную версию, где установлены два каландровых пресса и некоторые другие дополнительные опции. Новый станок позволяет обеспечить не только прекрасное качество глянцевой поверхности, но и производить загиб с радиусом менее 3 миллиметров. При этом если обычно операции облицовки и загибки следуют одна за другой, то на этой машине они производятся одновременно.

Ключевые участники ганноверской выставки не обошли своим вниманием и растущую популярность лёгких плит с сотовым заполнением. Известно, что панели-«сэндвичи» не только экономичны с точки зрения использования древесного сырья, но и расширяют возможности дизайнеров, позволяя им без оглядки на вес создавать эффектные массивные конструкции.

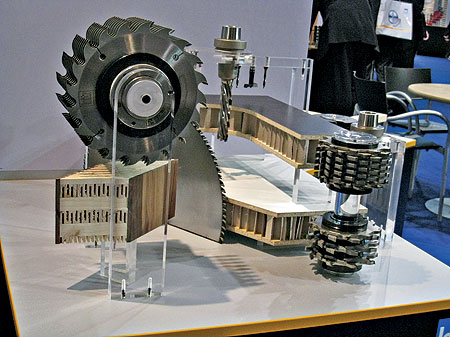

На стендах многих производителей станков (Homag Group, IMA, SCM) и производителей инструмента (Leitz, Leuco) была представлена техника, позволяющая качественно и с минимальными затратами обрабатывать криволинейные детали, изготовленные из «сотовых» плит.

Ещё один устойчивый тренд в промышленности, связанной с мебельным и интерьерным дизайном, — использование цифровых технологий. Если ведущие производители декоров (Schattdecor, Interprint, Abet Laminati и другие) активно осваивают цифровую печать, то производители оборудования разрабатывают станки, позволяющие методом цифровой печати наносить рисунок непосредственно на мебельные детали. Первые образцы подобной техники продемонстрировала группа Homag ещё на выставке Ligna в 2005 году: тогда шла речь о нанесении рисунка на кромку.

Два года спустя сразу две станкостроительные фирмы — немецкая Robert Bürkle GmbH и испанская Barberan — представили в Ганновере технологию Single-Pass, которая позволяет наносить печатный рисунок на поверхность плит, основа которых предварительно подготовлена под печать (в том числе облицована шпоном). Новая разработка была удостоена первой премии в области технологии обработки поверхностей. Нынешней весной обе компании представили специалистам оборудование для цифровой печати с увеличенной шириной картриджа, оптимизированной подачей плит на печатное устройство. Разработчикам удалось также повысить скорость подачи плит до 50 метров в минуту, что позволяет организовать рациональное серийное производство и обеспечивает сравнительно невысокую стоимость индивидуальной обработки заготовок. В производственных условиях возможна почти непрерывная смена печатных рисунков, при этом тиражирование отдельных деталей не составляет труда. Благодаря высокой разрешающей способности станка (460 dpi) напечатанные картинки реалистичны, как фотографии.

Не только последние модные тенденции, но и так называемый социальный заказ всегда в центре внимания европейских конструкторов и технологов.

В этом году в Европе вводится в действие нормативный документ, ужесточающий требования к теплофизическим параметрам окон, что вынуждает европейских производителей перейти с традиционной толщины деревянных брусков 68 мм, как минимум, на 78 мм. Немецкая фирма Leitz к нововведению подготовилась во всеоружии. Её конструкторы и технологи разработали конструкции окон, отвечающих более жёстким требованиям, и комплекты инструментов для их изготовления. При этом новые фрезы прекрасно сочетаются с ранее выпущенными, так что производителям окон вовсе не обязательно приобретать весь комплект, достаточно просто дополнить уже имеющийся набор недостающими позициями.

Инновации против кризиса

Ни на одной другой международной выставке деревообрабатывающего оборудования не было столько закрытых зон, как в этом году на Ligna. Не только станкостроители, но и производители инструментов под презентацию инновационных разработок предпочли отвести отдельные помещения. Некоторые — к примеру, Homag Group — установили строжайший пропускной режим, оберегая свои секреты от конкурентов. Другие, как Leitz, входной контроль не вводили, но, тем не менее, сконцентрировали новинки в особой зоне «ради удобства клиентов, которых интересуют исключительно последние разработки».

Надо признать, даже беглое знакомство с инновациями ведущих компаний убеждало: кризис не только не вверг их в спячку, а наоборот, стал мощнейшим толчком для создания прорывных технологий.

Поистине революционной разработкой концерна Homag стал кромкооблицовочный станок, производящий приклеивание кромки при помощи лазерного генератора. «Мебельный бизнес» уже сообщал (№5, 2009), что применение новой технологии делает клеевой шов практически незаметным, что особенно актуально для изделий с глянцевой поверхностью, а также при использовании акриловых кромок.

Ещё одна инновация от концерна Homag Group — литые станины из минерального сырья. Именно такими была оснащена новая серия пятиосевых обрабатывающих центров, которые также были представлены на стенде немецкого концерна.

— В отличие от традиционной стальной или чугунной станины, минеральная лучше поглощает шум и самое главное — гасит вибрацию, — комментирует Сергей Мишкин, глава представительства Homag GUS. — Для пятиосевых центров это особенно важно, ведь на них обрабатываются детали очень сложной конфигурации, а потому требуется филигранная точность. Новую серию центров будут изготавливать две фирмы: Homag наладит производство BMG 500, Weeke — BMG 400. Станины из минерального литья используются не только для обрабатывающих центров, первой их успешно применила фирма Holzma для своих станков 500-й серии, а фирма Bütfering будет изготавливать с такими станинами шлифовальные станки, работающие со скоростью от 30 м/мин и выше.

Принципиально новую разработку представила на выставке и фирма Altendorf. Рекламный слоган станка так и гласит: «F1. The other Altendorf» (другой «Альтендорф»).

— Этот станок настолько отличается от всех прежних моделей, что многие его принимают за раскройный центр, — говорит Эрна Фур, генеральный директор ООО «Альтендорф». — Но на самом деле своей специализации наша фирма не изменила — это форматно-раскройный станок, только работает он совершенно иначе.

Если во всех прежних моделях альтендорфовских станков оставался неподвижен пильный диск, и к нему под нужным углом подавался раскраиваемый материал, то теперь «намертво» при помощи вакуумных присосок закреплена плита, по которой движется пильный диск, раскраивая её на детали.

Что же поменялось от «перестановки мест слагаемых»? В чём преимущества Altendorf F1? Генрих Никель, региональный менеджер по продажам фирмы Altendorf, полагает, что это экономия человеческих сил и времени:

— Хотя многие операции у последних, самых совершенных моделей станков Altendorf автоматизированы, на долю оператора выпадает довольно нелёгкая работа: ему приходится передвигать каретку, укладывать на стол лист для раскроя, перемещать его и так далее. При этом уложить полноформатный лист на станину одному человеку не под силу. Кроме того, при раскрое большой плиты образуются солидные обрезки, которые тоже необходимо вовремя убирать. Поэтому обычно в таких случаях на раскрое заняты три оператора. На станках F1 лист лежит на воздушной подушке, поэтому он легко двигается. К тому же станок оснащён специальными салазками, которые захватывают заготовку и подают её к пильному диску. Прямо на станке можно задать нужные размеры деталей: техника сама рассчитает оптимальную карту раскроя. Не только результаты, но и весь ход работы станка постоянно демонстрируется на экране.

По словам топ-менеджеров компании Altendorf первые экземпляры Altendorf F1 будут поставлены на рынок до конца этого года.

Остаётся добавить, что «другой «Альтендорф» столь же универсален, как и его предшественники, и с успехом справляется со всеми операциями, которые выполняют станки серии ELMO.

Мировой новинкой в своей области стал пресс для склеивания массивной древесины ProfiPress C 2200 HF, представленный фирмой Dimter, дочерней компанией Weinig Group. Благодаря применению токов высокой частоты клей в нём затвердевает намного быстрее, чем в прессах с традиционной технологией, использующих горячую воду или масло. В результате значительно сокращается время на обработку заготовок и переоснащение станка, что особенно актуально при мелкосерийном производстве. За одну смену PPC 2200 HF обеспечивает обработку от 500 до 3000 кв. м клеёных щитов.

Ещё одна громкая премьера концерна Weinig — высокоэффективный строгально-калёвочный автомат Powermat 2500. Основой для новой разработки послужил сконструированный в 80-х годах легендарный станок Hydromat 22B. Чрезвычайная гибкость применения при высокой мощности — основные достоинства новой модели. Кроме того, благодаря прочной и тяжёлой станине при скорости подачи от 20 до 200 м/мин. достигается безукоризненное качество обработанных поверхностей. Большую долю в успех нового станка внесла хорошо зарекомендовавшая себя система крепления инструментов Powerlock, обеспечивающая простое и быстрое переоснащение техники. К инновационным решениям относится новая мобильная система управления, с помощью которой ведётся запись процесса переоснащения. При повторной оснастке все регулируемые элементы станка можно быстро и точно переместить в правильное положение.

Революционные разработки демонстрировали и производители инструментов.

Настоящей сенсацией стал новый тип быстрорежущей стали HS Solid 34 фирмы Leuco, из которого были изготовлены фрезы для сращивания на минишип. Его ресурс в три раза больше, чем стандартной быстрорежущей стали, используемой в инструментальном производстве, а стойкость к ударным нагрузкам выше. Инструменты, изготовленные из нового сплава, могут долго работать при экстремальных нагрузках, при этом чистая экономия достигает 50%.

Ещё одна разработка, неизменно привлекавшая внимание посетителей — новая подрезная регулируемая система (аналог «Рапидо» от Altendorf). По сравнению с прототипом, стоит новая система дешевле, в обслуживании проще и её можно подобрать ко всем форматным станкам. При помощи этой системы ширину пропила подрезной пилы можно изменить, не снимая её со станка. На всю операцию уйдёт не полчаса, как при обычной системе, а всего несколько минут.

В отличие от всех прежних презентаций на этот раз Leuco, как и многие станкостроительные фирмы, предпочла свои главные новинки скрыть от нежелательных взоров в «чёрной комнате».

Одним из самых впечатляющих экспонатов, представленных компаний Leitz на выставке Ligna, стали высокопроизводительные гидрозажимные строгальные фрезы последнего поколения, способные обрабатывать погонажные изделия со скоростью 600 м/мин (до сих пор и скорость 150–180 м/мин считается рекордной). При этом качество обработки деталей столь высоко, что поверхность не нуждается в последующем шлифовании.

Настоящим кошмаром деревообработчиков являются так называемые опережающие трещины. Обычно огромные сколы, обусловленные анатомическим строением массивной древесины, появляются при продольном фрезеровании. Технологи Leitz пришли к выводу: снизить риск появления неустранимого брака можно, если предварительную обработку древесины проводить ножами не с прямолинейной режущей кромкой, а со специальным рифлением. С образцами таких ножей можно было также познакомиться на стенде.

Как подчеркивают топ-менеджеры фирмы Leitz, все новые инструменты, демонстрирующиеся на выставке, уже прошли продолжительные промышленные испытания, а потому никаких неприятных неожиданностей при их эксплуатации не появится.

Кого накроет «вторая волна»?

Итак, машиностроители уже сегодня готовы предложить своим партнёрам — мебельщикам и деревообработчикам — оборудование, которое позволит выпускать более конкурентоспособную продукцию — по цене и качеству. Готовы ли потенциальные клиенты приобретать её?

Специалисты Weinig Group констатируют: хотя по сравнению с абсолютно рекордным 2007 годом к концу выставки концерн получил заказов значительно меньше, в условиях нынешнего кризиса такой результат превзошёл ожидания и оценивается как вполне удовлетворительный.

— Сегодня мы наблюдаем первые признаки стабилизации и даже некоторого роста, — отметил Вальтер Фареншон, председатель правления Weinig, выступая на пресс-конференции.

О наметившейся стабилизации на рынке свидетельствуют и итоги работы производителей деревообрабатывающего оборудования Италии — членов Acimall (см. стр. 67). Что особенно примечательно, если по сравнению с первым кварталом этого года во втором квартале продажи на экспорт продолжали снижаться, то на внутреннем рынке выросли на 12%. Красноречивое свидетельство — итальянские мебельщики не намерены терять позиции лидера ни внутри страны, ни на международной арене.

А что российские производители?

Ещё в прошлом году отечественные мебельщики и деревообработчики активно вкладывали средства в оборудование. С кризисом всё резко изменилось.

Продажи оборудования снизились в разы. И самое главное — признаков сколь-нибудь заметного оживления, позволяющих строить оптимистические прогнозы, пока не наблюдается.

Причина этого не только в дороговизне и недоступности кредитов. Многие из тех, у кого есть средства, предпочитают перестраховаться, опасаясь второй волны кризиса. Будет ли вторая волна, большой вопрос. Но вот то, что все кризисы рано или поздно заканчиваются, это бесспорно. Как и то, что вслед за этим начнётся новый передел рынка. Европейские производители мебели это прекрасно знают. Пользуясь тем, что сегодня ведущие станкостроительные фирмы предлагают свою продукцию на весьма льготных условиях, они приобретают оборудование, которое в будущем позволит им обеспечить конкурентные преимущества на рынке, в том числе на российском. Способны ли будут отечественные мебельщики противостоять очередному нашествию импортёров? Ответ на этот вопрос в немалой степени зависит от сегодняшней технической политики компаний.

29 августа 2009 (№81)

16-я международная выставка оборудования и технологий для деревообработки и производства мебели Woodex 2019 состоялась в «Крокус Экспо» в начале декабря.

03 февраля 2020 С акцентом на кухонной зоне

С 19-го по 21 ноября на площадке Экспоцентра проходил Международный форум инноваций в промышленном дизайне Pushka.

03 февраля 2020 Отставить уныние!

Брюссельская выставка — довольно небольшое, в сравнении с крупнейшими европейскими показами, шоу, но весьма эффектное с точки зрения качества представленного дизайна и уровня организации.

02 декабря 2019 Варшава на мировом уровне

Энергия бизнеса в сочетании с творчеством — участники и организаторы Warsaw Home Expo удивили посетителей своим профессионализмом.

02 декабря 2019 Соблюдая внешнеторговый баланс

В спецпроекте APARTAMENTUL #better на румынской выставке показали эталонное оснащение типовой современной квартиры.