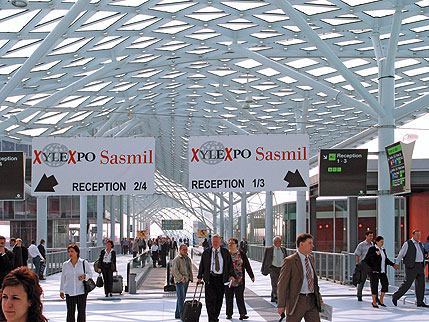

Xylexpo/Sasmil: Welcome! Или посторонним вход разрешен

Свыше 93 тысяч гостей, из которых более половины прибыли из-за рубежа, посетили XX Международную выставку деревообрабатывающего оборудования, технологий, аксессуаров и полуфабрикатов для мебельной промышленности Xylexpo/Sasmil. Это рекордный результат за всю историю проведения выставки в Милане. Солидный наплыв посетителей специалисты связывают прежде всего с улучшением ситуации на рынке оборудования ЕС, а также с введением нового современного комплекса и отличной организацией мероприятия (ни участники, ни посетители не испытывали никаких проблем, вплоть до того, что вход на выставку был бесплатный).

Милан заговорил по-русски

Несмотря на то, что Xylexpo/Sasmil проходила параллельно с мебельной выставкой в «Крокус Экспо», посетителей из России было немало. Ведущие станкоторговые компании не только высадили солидный десант на стенды своих зарубежных партнеров, дабы максимально облегчить общение фирм-производителей с российскими гражданами, но и традиционно привезли в Милан своих наиболее солидных клиентов, озабоченных обновлением станочного парка (питерский «Фаэтон», к примеру, захватил с собой 17 представителей пяти мебельных и деревообрабатывающих предприятий). Многие приехали самостоятельно. Хотя в России выставкам несть числа, увидеть на них новинки практически невозможно: из-за дороговизны площадей, запредельной стоимости разгрузки зарубежные компании привозят, как правило, самые ходовые модели. Поэтому для российских представителей Ганновер, Нюрнберг, Милан давно перестали быть терра инкогнита и о представленных экспозициях они судят как завсегдатаи: это мы уже видели в прошлом году в Ганновере, а эта новинка была представлена в Нюрнберге.

Растет интерес к российскому рынку и, как следствие, внимание к гостям из России, организаторов выставки. Для обслуживания наших сограждан из московского представительства выставочного центра Fiera Milano была приглашена Ольга Пантелеева, с которой на родном языке можно было обсудить все вопросы, для российских специалистов было проведено две встречи с организаторами выставки и представителями машиностроительных компаний.

– Российский рынок имеет для нас первостепенное значение, – заявил, выступая на одной из таких встреч, Маттео Скарпаро, ответственный за международное развитие выставки. И тут же обосновал это утверждение. – Если десять лет назад Россия не входила даже в десятку потребителей итальянского оборудования, то в этом году она заняла пятое место, опередив Великобританию.

Высоко оценивают перспективы российского рынка и производители инструмента.

– Если структурировать рынки по нашей фирме, то самый большой прирост дает Центральная и Восточная Европа, при этом стремительнее всего развиваются Россия, Польша, Украина и Казахстан, – говорит Михаил Соляник, менеджер по продажам и дистрибуции Freud Russia. – В 2005 году продажи нашего инструмента в России по сравнению с 2004 годом выросли на 32%. Ни по одному рынку такого роста не было. В этом году темпы еще выше – 40%.

Еще более популярна в России продукция из Германии: среди государств-импортеров немецкого оборудования наша страна на втором месте. Впрочем, не исключено, что в ближайшее время вторую строчку может занять Турция, которая за год увеличила объемы ввоза оборудования из Германии на 39,9% (до 108 млн. евро), вплотную приблизившись по объему закупок к России (120 млн. евро.). Активно закупают турки и итальянские станки (рост по сравнению с 2004 годом 18,1%, всего 38 млн. евро). Вывод однозначен: турецкая мебельная промышленность активно наращивает объемы, и, судя по ориентации на импорт из Германии, весьма качественной.

В последнее время резко увеличился интерес российских деревообработчиков к китайской технике. И дело не только в низких ценах.

Эксперты отмечают: если три года назад китайское оборудование было откровенно плохого качества и продавалось только благодаря его дешевизне, то на последней выставке в Пекине машиностроители продемонстрировали вполне достойный уровень своей продукции. При этом цены на китайские станки практически не изменились. В результате если прежде имело смысл ввозить только тяжелое деревообрабатывающее оборудование, от которого не требуется большой точности и высокого качества обработки поверхности, то теперь на рынке появилась техника для мебельного производства, в том числе обрабатывающие центры с ЧПУ.

Кстати, на втором месте среди импортеров китайского оборудования – Германия, что связано, по всей видимости, с размещением в стране дочерних фирм немецких компаний. Таких предприятий становится все больше.

| 2005 | 2005/2004 (%) | |

| Германия | 1 648 | +0,4 |

| Италия | 1 211 | -5,0 |

| Тайвань | 635 | -5,2 |

| Япония | 403 | -9,4 |

| США | 374 | +29,2 |

| Китай | 342 | +20,1 |

| 2005 | 2005/2004 (%) | |

| Германия | 120 | +10,2 |

| Италия | 52 | -9,8 |

| Китай | 13 | +177,5 |

Растущая популярность китайского и американского оборудования не может не тревожить европейских машиностроителей. Отмечая успехи, достигнутые в первом квартале этого года (экспорт итальянского оборудования по сравнению с аналогичным периодом прошлого года вырос на треть), машиностроители, тем не менее, готовятся к серьезной конкуренции, что и призвана была продемонстрировать миланская Xylexpo/Sasmil.

Хочешь победить, объединяйся!

Итальянская группа Cefla finishing, специализирующаяся на производстве отделочного оборудования, впервые представляла на своем стенде станки немецкой фирмы düspohl, вошедшей в ее состав в октябре прошлого года.

– Благодаря такой кооперации мы расширили ассортимент и усилили свои позиции на рынке, – рассказывает Виктор Иванов, менеджер по продажам компании Cefla. – Для промежуточной шлифовки погонажа наша компания выпускает свои станки, а для промежуточной шлифовки мебельных фасадов, дверей, стеновых панелей прежде оборудования в нашем ассортименте не было. Пробел достаточно серьезный – широкоформатные шлифовально-калибровальные станки наши клиенты были вынуждены приобретать у других фирм или производить эту операцию вручную. Теперь мы можем предложить им всю линейку.

Расширяется и SCM Group. Недавно к 15-ти машиностроительным заводам, входящим в состав концерна, добавился еще один – Elmag.

– Сегодня машиностроительные компании стремятся выстроить вертикально-интегрированные структуры, которые позволили бы охватить весь производственный цикл – от первичной обработки до покраски, шлифовки, – говорит Свилен Величков, директор «Свик СПб» (официальный дилер SCM Group на Северо-Западе России). – SCM в этом отношении сильно преуспела: ее станки способны выполнить все операции, начиная от распиловки досок и заканчивая готовыми изделиями. Однако до последней покупки в ассортименте группы не было оборудования для финишной отделки. Станки для покраски и конечной обработки закупали у компаний Cefla или Giardina. Сейчас этой проблемы не существует – сегодня SCM предлагает линии, оснащенные ультрафиолетовой сушкой, способные за один проход довести изделие до полной кондиции: покрасить или отлакировать и высушить.

Прирастают новыми предприятиями и инструментальные фирмы. В прошлом году итальянская компания Freud приобрела завод по производству алмазного инструмента. На своем стенде в Милане она представляла весь спектр алмазного инструмента, который сейчас в общем объеме ее продукции занимает 20%.

Прогресс – не роскошь, а средство выживания

Решающим козырем в борьбе ведущих европейских фирм с растущими азиатскими конкурентами являются оригинальные технические решения, высокопроизводительное и автоматизированное оборудование. Именно на такие станки делали упор машиностроители, формируя свои экспозиции.

Многие посетители в Милане впервые смогли познакомиться с технологией Nesting, которую демонстрировали станкостроители группы Homag и SCM. В отличие от традиционного метода обработки мебельных фасадов, когда сначала производится предварительный раскрой, а затем детали поштучно выкладываются на стол обрабатывающего центра для проведения последующих операций (фрезерных, сверлильных), при технологии Nesting все операции выполняются за одну установку. То есть на стол укладывается полноформатная плита, а на выходе получаются готовые детали: вырезанные по формату, отфрезерованные по контуру и, если требуется, с вертикальными отверстиями. Результат – практически безотходный раскрой и максимальная производительность.

– Благодаря этой технологии производители индивидуальных кухонь могут выполнить заказ в течение 3-4 рабочих дней, – говорит Антон Пестов, менеджер по продажам оборудования московского представительства группы Homag. – Вторая выгода – не надо иметь склад полуфабрикатов – все производство работает буквально с колес. Конечно, «игрушка» дорогая, но зато позволяет поставить индивидуальное производство на поток.

В Америке Nesting набирает популярность, в последнее время все больший спрос на такие линии и в Австралии, а в Европе до последнего времени интерес к технологии весьма ограничен – крупных производителей фасадов (а именно на них в первую очередь рассчитано оборудование) здесь не так много. Демонстрация возможностей технологии Nesting в Милане – серьезный шаг в продвижении таких линий, тем более, что сделан он был в содружестве с производителями инструментов. Итальянская фирма Cruing представила сборные фрезы, разработанные специально для технологии Nesting. Маленький диаметр части фрезы, предназначенной для раскроя, позволяет до минимума снизить ширину пропила, а использование специального сверхтвердого материала для режущей части и принудительный вывод стружки с помощью встроенной в инструмент турбины – увеличить скорость подачи до 20–24 метров в минуту.

– У одного из клиентов этой фирмы в Ирландии такие фрезы работают 24 часа в сутки в течение 3 месяцев, – делится информацией Олег Данилов, генеральный директор ООО «ВТ Импэкс».

Притягивала внимание посетителей и кромкооблицовочная линия фирмы Homag, которая позволяет в проходном режиме облицовывать детали различных размеров и декоров, автоматически выбирая при этом не только режим обработки для каждой заготовки, но и нужный вариант кромочного материала из 24 типов.

Не было недостатка в зрителях у стендов с пятиосными станками – когда еще доведется понаблюдать за тем, как огромные неуклюжие агрегаты бережно и виртуозно, с филигранной точностью вытачивают сложные геометрические фигуры, размещенные по принципу шар в шаре.

Признаемся откровенно, подобные высокопроизводительные линии на российских предприятиях – дело будущего. Станкостроители верят: не такого уж далекого.

– В последнее время продажи обрабатывающих центров с ЧПУ среднего класса в России возросли, при этом все чаще мебельщики предпочитают приобретать модели, оснащенные узлом для приклеивания кромки, – говорит Антон Пестов. – Не отстают от них и раскройные центры с ЧПУ фирмы Holzma. Появился большой интерес к упаковочным линиям и линиям для сборки мебели, но пока еще на покупку таких линий решаются единицы.

О том, что в последние годы интерес российских мебельщиков сместился в сторону более высокопроизводительного и технологичного оборудования, говорят все специалисты. Связывают эту тенденцию с двумя факторами. Во-первых, рынок перешел ту стадию, когда мебельная отрасль была представлена в основном средними предприятиями. Сегодня более успешные выросли, а те, кто не сумел занять свою нишу, разорились. Во-вторых, у предприятий так или иначе связанных с энергоносителями, появились солидные средства, которые они начали вкладывать в производство, в том числе мебельное.

– Во время выставки я разговаривал со многими станкоторговыми и машиностроительными компаниями, – говорит Михаил Соляник (Freud Russia). – У каждой проходит по 2-3 крупные сделки в месяц. Покупают целые фабрики: 4-5 фрезерных станков с ЧПУ, пару мощных автоматизированных раскройных центров.

Время – деньги

По мере того как предприятия оснащаются все более современным оборудованием, на первый план по значимости выходит уровень сервисного обслуживания, ведь каждый день простоя высокопроизводительной техники приводит к огромным убыткам.

Именно с отлично налаженным сервисом связывают специалисты высокий рост продаж компании Biesse на российском рынке: обеспечивая ремонт техники в течение нескольких дней, компания обошла некоторых конкурентов, ассортимент станков которых шире, а само оборудование – надежнее.

Стремясь быть ближе к клиенту, более оперативно откликаться на все его нужды, станкоторговые и инструментальные фирмы усиливают свое присутствие в России. В сентябре планирует начать в Москве работу дочерняя торгово-сервисная фирма Altendorf. Открывает в России свое представительство итальянская фирма по производству инструмента Stark. Расширяет сервисный центр в подмосковных Мытищах фирма «Лойко Рус»: совсем недавно имеющийся парк оборудования для заточки алмазного инструмента пополнили два новых высокопроизводительных станка.

Свой подход к обеспечению качественной работы инструмента у фирмы Freud. На выставке в Милане компания демонстрировала совсем новый для себя продукт – станки для заточки трехмиллиметровых ножей, которыми оснащает свой профильный твердосплавный инструмент. Как уверяют специалисты, ресурс работы режущей кромки после такой заточки очень высокий. Стоит станок 4-5 тысяч евро. Предлагалась еще одна новинка – ультразвуковой аппарат для мойки инструмента. В России до сих пор пилы и фрезы обычно моют в тазиках с керосином или ацетоном – о качестве такой очистки говорить не приходится.

В огромной степени надежность и производительность станка зависит от выбора инструмента.

– Один и тот же станок в зависимости от инструмента может производить 20 погонных метров в минуту, а может и 50, – говорит Олег Данилов.

Компания Leuco представила алмазные дробилки для материалов, покрытых шпоном. Обычно после облицовки шпон свисает с плиты на 5-6, а то и 10 мм. При использовании обычных твердосплавных или алмазных дробилок довольно часто отходы не удается измельчить полностью, в результате длинные полосы шпона забивают систему аспирации. Новые дробилки позволяют полностью исключить подобные казусы.

Борис Вайнгарт, региональный руководитель по торговле фирмы Leuco и генеральный директор ООО «Лойко Рус», прогнозирует довольно высокий спрос в нашей стране на еще одну новинку компании – систему фиксирования инструмента Zino, предназначенную для станков с ЧПУ.

– Крупные мебельные компании уже оценили зажим Tribos, который мы разработали 5 лет назад, – говорит г-н Вайнгарт. – Благодаря тому, что он снижает радиальное биение до трех микрон, срок службы инструмента увеличивается в 3-5 раз. Zino занимает промежуточное положение между Tribos и цанговым зажимом, обеспечивая амплитуду радиального биения от 6-ти до 10 микрон.Он стоит немного дороже Tribos, но при его использовании не нужно специальных приспособлений, которые необходимы для зажима Tribos, – достаточно нашего стандартного ключа.

Сотовые панели: лед тронулся

Среди участников выставки Xylexpo российских компаний не было, а вот в 14-м павильоне, где разместились экспоненты Sasmil, нашу страну представляли две фирмы – Зеленодольский фанерный комбинат и EuroFOREST (Демидовский фанерный комбинат).

Кроме традиционной фанеры демидовцы привезли в Милан фанеру, облицованную шпоном. Молодая компания (ДФК от роду 5 лет), активно ведет поиск новых видов продукции, однако продвигать нетрадиционные материалы не так просто.

– Для облицовки нашей березовой фанеры мы использовали в основном шпон итальянской фирмы Alpi, – рассказывает директор по маркетингу EuroFOREST Алексей Попов. – Приобретали его у «Аквалес групп». Нужные декоры далеко не всегда были на складе. Выполнения заказа иногда приходилось ждать несколько месяцев. За это время некоторые клиенты вовсе отказывались от заявки, многие решали вместо одного декора заказать другой, что также было связано с большими осложнениями. Заказы небольшие, эпизодические, хотя и довольно выгодные – добавленная стоимость на такой продукт высокая,поэтому одна из целей нашей поездки в Милан – прозондировать спрос на фанеру, облицованную шпоном, на европейском рынке.

А вот у панелей с сотовым заполнением на российском рынке, похоже, хорошие перспективы. Еще совсем недавно производители оборудования для изготовления таких плит были убеждены: российский рынок для такой техники еще не созрел. Сегодня топ-менеджеры группы Homag отмечают большой интерес российских посетителей к оборудованию для производства плит с сотовым заполнением фирмы Torwegge, представленной на стенде концерна. Более того, совсем недавно такую линию приобрел «Столплит». Два предприятия ведут переговоры о закупке такой же линии с компанией «Фаэтон». Испанская фирма Barberan демонстрировала на своем стенде линию для производства дверных полотен с сотовым наполнением, уже закупленную челябинским «Краснодеревщиком».

С большой долей уверенности можно прогнозировать широкое наступление сотовых панелей на рынок мебельных комплектующих. Около двух лет назад Siempelkamp разработал линию для промышленного производства плит с сотовым заполнением, которая и по сей день остается самым крупным техническим прорывом.

– До сих пор плиты с сотовым наполнением выпускались в рамке и применялись в основном при производстве дверей, – рассказывает Ральф Грише, руководитель службы маркетинга компании Siempelkamp. – Наш продукт безрамочный. Оборудование позволяет выпускать плиты шириной до 2,6 метра и толщиной от 16-ти до 100 мм. Бесконечную ленту можно раскраивать как угодно – компания Rehau разработала кромку, а фирма IMA – станок, который позволяет облицовывать кромкой не только прямые, но и криволинейные детали, изготовленные из сотовых плит (эту линию также можно было увидеть в Милане). Возможны три модификации сотового наполнения: «пчелиные» соты, «бомбит» (ячейки располагаются более плотно, обеспечивая повышенную прочность), МДФ-плиты (соты выполнены из тонких плит МДФ, такие панели самые крепкие).

Первую линию производительностью 8 млн. кв. м в год закупила компания Egger для своего завода в Австрии. Сейчас крупнейшие производители плит следят за тем, как идет освоение нового оборудования. Если проблем не возникнет, спрос на него может превзойти самые смелые ожидания.

Еще одно открытие, которое может потрясти мир плитных материалов, готовит фирма Dieffenbacher. На своем стенде она представила плиту МДФ, которая практически не содержит формальдегида. Пока материал изготовлен в лабораторных условиях. Как сообщил Виктор Стратановский, директор московского бюро ООО «Диффенбахер», сейчас ведутся переговоры с предприятиями, где установлено оборудование фирмы, чтобы опробовать новую технологию в производственных условиях.

29 июня 2006 (№50)

День дизайнера в Мебельном комплексе «Гранд».

03 февраля 2020 В полном вооружении

16-я международная выставка оборудования и технологий для деревообработки и производства мебели Woodex 2019 состоялась в «Крокус Экспо» в начале декабря.

03 февраля 2020 С акцентом на кухонной зоне

С 19-го по 21 ноября на площадке Экспоцентра проходил Международный форум инноваций в промышленном дизайне Pushka.

03 февраля 2020 Отставить уныние!

Брюссельская выставка — довольно небольшое, в сравнении с крупнейшими европейскими показами, шоу, но весьма эффектное с точки зрения качества представленного дизайна и уровня организации.

02 декабря 2019 Варшава на мировом уровне

Энергия бизнеса в сочетании с творчеством — участники и организаторы Warsaw Home Expo удивили посетителей своим профессионализмом.

02 декабря 2019 Соблюдая внешнеторговый баланс

В спецпроекте APARTAMENTUL #better на румынской выставке показали эталонное оснащение типовой современной квартиры.